金属ペール缶の製造工程をご紹介します。

缶体製造工程

(1) 胴板スリッター・ロールカッター

原材料は薄い金属板で各種の印刷が施されています。

まず最初にペール缶の胴体用の印刷板を規定のサイズに切断する工程です。

ペール缶の種類に合わせてカッターの位置を調整し、規定の寸法に切り分けます。

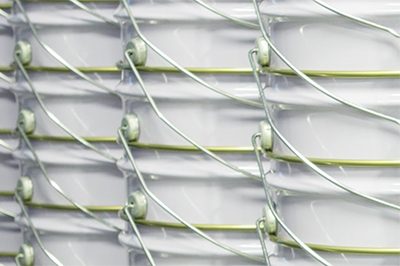

(2) ワイヤーシームウェルダー

はじめに、胴板上に印刷された品名コードを【異種混入防止画像検査装置】にて画像認識し、製造する品目に間違いがないか自動で検査をします。

検査を通った胴板を一枚ずつフォーミングロールで円筒状に成形してワイヤー溶接します。

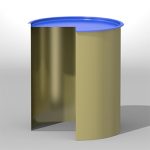

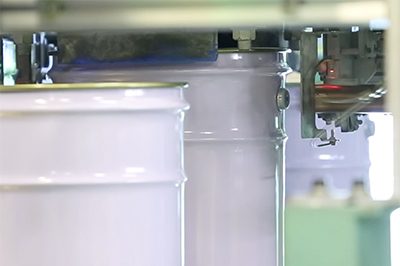

(3) ダブルエキスパンダー

溶接した缶をテーパー状に拡張します。上部を広く下部を小さく成形することで積み重ねができる容器にします。

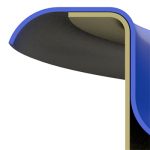

(4) スピンカール

カーリングロールにて缶の上部を外側にカール加工します。

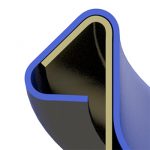

(5) ダイカール・ビードフランジ

缶上部にカールとビードを入れ、同時に下部にはフランジ加工をします。ビードを入れることで缶体の強度が増します。

(6) 自動地板供給機

ここで缶の底になる地板をつけます。地板ラインにて製造された地板がコンベアにて運ばれ、缶のフランジ部に一枚ずつセットされます。

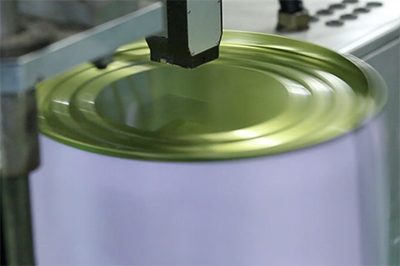

(7) 地板ダブルシーマー

缶のフランジ部と地板カール部をローラーにて巻き込み締め付け加工します。

缶体と地板の間にシール材を入れ巻き締めます。これにより缶の気密性が確保され、内容物の漏洩を防ぎます。

(8) インクジェットプリンター

巻き締め加工を施した缶の底部に、高速インクジェットプリンターで製造年月日を印字します。

(9) イヤーウェルダー

缶体の溶接部を自動認識して、位置決めをします。そして缶の両サイドにイヤーを5点溶接で取り付けます。

(10) 自動リークテスター

自動リークテスターでは、缶内部に20キロパスカルのエアーを注入して漏洩検査をします。

(11) ベーリングマシン

ベーリングマシンでは、握り(グリップ)をつけたワイヤーを成形し、イヤーの穴に取り付けます。

(12) 内外面洗浄機

缶の外面と内面に冷却したエアーを吹き付けて異物を飛ばし、集塵装置で集めます。

(13) 内面検査

最後に缶の内面の凹み、傷、汚れ等を目視検査で全数確認し、品質をチェックします。

(14) 自動スタッキング装置

自動スタッキング装置では、缶に印刷されたコードや品名文字をカメラにて読み取り品名確認をします。

(15) 製品倉庫

積み重ねた缶は、品名ごとに区分けして、倉庫に保管し出荷を待ちます。

地板製造工程

(1) 地板プレス

ローラーコンベア上の印刷板をバキューム装置にて一枚ずつ搬送し、抜きプレスで規定の形状に抜き加工をします。

(2) 地板ライニング

抜き加工した地板をコンベアで地板ライニングへ搬送します。

地板チリ部にエアー圧送したパッキンをライニングノズルで塗布し、同時にカールロール加工を施します。

(3) 縦型乾燥機

スクリュー上の縦型乾燥炉に送り、所定の温度にて乾燥させます。その後、地板を専用のパレットに積み重ね、缶体ラインの自動地板供給機へ搬送します。

天板製造工程

(1) 天地板スリッター

最初に天地板用の印刷板を規定のサイズに切断する工程です。

天地板の種類に合わせてカッターの位置を調整し、規定の寸法に切り分けます。

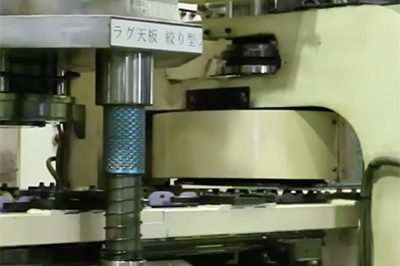

(2) ラグ天板抜き

規定のサイズに切断された天板印刷板をバキューム装置にて一枚ずつ搬送し、抜きプレスで規定の形状に抜き加工します。

(3) ラグ天板絞り・プリカール加工

抜き加工後、加工油を塗布し、絞り加工をします。

さらに天板のラグ部先端を外側に向けて、カールロールにてプリカール加工をします。

(4) 多工程プレス

天板口金を取り付ける工程です。

まず天板の所定の位置に穴を開け、絞りと立ち上げ部の加工をします。

そして口金を穴に挿入し、装着した口金部の縁を「潰し加工」して気密性を確保します。

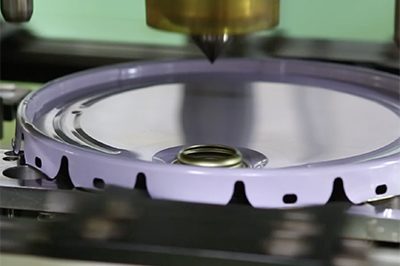

(5) ライニングマシン

口金加工した天板を反転させて一枚ずつライニングマシンに送ります。

ポンピングユニットにて加湿されたパッキンをライニングノズルに送り、天板ラグ部の溝に塗布します。

(6) 天板乾燥炉

パッキン塗布した天板を自動的に整列させて乾燥炉に送り込みます。

乾燥炉で規定の温度と時間でパッキンを発泡させます。そして乾燥炉より排出した天板をオートキャッパーラインに送ります。

(7) オートキャッパーライン

ここではラグ天板のベロ嵌めとキャップ付け、各種検査を連続で行います。

まず自動キャップ装着機にて取り付けたキャッププロテクター部をカシメ加工した後、リークテスターにてキャップの気密性を全数確認します。さらに【ラグ部ツメ折れ検査機】にて、天板溝部にリングがはまり込むことを確認して、天板ラグ部の曲がりの有無を全数チェックします。

(8) 目視検査

最後に天板の内外面を目視で全数検査して品質をチェックします。

(9) 製品スタッカー

天板口金の位置を一枚ごとに90度ずらして積み重ねます。

(10) 製品箱詰め

最終製品は、天板の外観検査をして、指定の梱包をして出荷します。

こうして千葉工場では全自動方式の連続一貫ラインで、1分間に約50缶のペール缶を製造し、安定供給を実現しています。